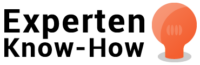

In modernen Produktionsprozessen sind es oft nicht die großen Maschinen, die für Effizienz sorgen, sondern kleine, präzise arbeitende Komponenten. Sie liefern die Daten, auf denen smarte Steuerungen basieren, und ermöglichen es, Ressourcen gezielt einzusetzen. Besonders in Branchen mit hohem Automatisierungsgrad wird deutlich, wie essenziell feinjustierte Messtechnik für den störungsfreien Ablauf ist. Kaum sichtbar und doch unverzichtbar sorgen sie dafür, dass Prozesse nicht nur laufen, sondern optimal laufen. Genau hier liegt der Einfluss technischer Sensorik. Sie erkennt Schwankungen frühzeitig, schützt Maschinen vor Ausfällen und senkt laufende Kosten – ganz ohne aufwendige Nachrüstung. Die zunehmende Digitalisierung der Industrie verlangt Systeme, die im Hintergrund zuverlässig arbeiten. Und genau diese stillen Leistungsträger machen heute den Unterschied. Die Integration moderner Komponenten erlaubt eine präzise Überwachung des gesamten Produktionsprozesses. Durch kontinuierliche Datenerfassung können Engpässe rechtzeitig identifiziert werden. Erweiterte Diagnosetools unterstützen die Planung von Wartungsintervallen ohne Unterbrechung des Betriebs.

Datenqualität als Wettbewerbsfaktor

Die kontinuierliche Erhebung und Auswertung von Prozessdaten ist längst kein Zusatznutzen mehr, sondern Pflichtprogramm in der modernen Industrie. Wer hier auf verlässliche Quellen setzen kann, spart nicht nur Zeit, sondern vermeidet auch kostspielige Fehler. Sensoren liefern dabei mehr als nur Messwerte – sie erzeugen belastbare Entscheidungsgrundlagen. In der Produktion bedeuten präzise Daten auch schnellere Reaktionszeiten bei Unregelmäßigkeiten. Je exakter die Messung, desto effizienter lässt sich die gesamte Prozesskette steuern. Gerade bei langlebigen Industrieanlagen wirkt sich die Investition in hochwertige Technik langfristig aus. Technische Komponenten wie Sensoren tragen zur Skalierbarkeit von Prozessen bei – besonders bei wachsendem Automatisierungsgrad. Fehlerquellen werden reduziert, Wartungsintervalle besser planbar, Ressourcenverbrauch optimiert. Am Ende zahlt sich Qualität aus, auch wenn man sie nicht sofort sieht. Höhere Datenqualität eröffnet neue Möglichkeiten der Prozessoptimierung. Unter Umständen werden durch präzise Informationen innovative Geschäftsmodelle ermöglicht. Verlässliche Messwerte bilden die Grundlage für zukunftsweisende Strategien und sichern einen Wettbewerbsvorteil.

Fokus auf Präzision: Wo Durchflusssensoren unverzichtbar sind

In industriellen Anwendungen, in denen Flüssigkeiten oder Gase verarbeitet werden, kommt es auf exakte Messungen an. Durchflusssensoren übernehmen hier eine Schlüsselrolle: Sie messen den Volumenstrom, erfassen Temperaturverläufe und helfen bei der Drucküberwachung – alles in Echtzeit. So lassen sich Schwankungen sofort erkennen, Abläufe justieren und Fehler vermeiden. Besonders in der chemischen Industrie, bei der Lebensmittelproduktion oder im Maschinenbau kommt dieser Messwert zum Einsatz. Wer hier ungenau arbeitet, riskiert Produktionsausfälle, Sicherheitsprobleme oder unnötige Materialverschwendung. Moderne Sensoren lassen sich nahtlos in bestehende Systeme integrieren und arbeiten mit gängigen Feldbussystemen zusammen. Das spart Aufwand bei der Nachrüstung. Zudem ermöglichen sie vorausschauende Wartung, weil sie Grenzwerte und Anomalien rechtzeitig melden. In Summe bringen sie Planbarkeit in Bereiche, in denen früher viel auf Vermutung beruhte. Die kontinuierliche Überwachung gewährleistet einen reibungslosen Betriebsablauf. Durch präzise Messverfahren werden Produktionsprozesse noch transparenter gestaltet. Die Umsetzung moderner Sensortechnologie schafft eine solide Basis für die kontinuierliche Prozessoptimierung.

Nachhaltigkeit und Ressourceneffizienz

Die Integration ökologischer Aspekte in den Produktionsprozess sorgt für einen deutlichen Wettbewerbsvorteil und unterstützt die langfristige Wirtschaftlichkeit. Innovative Ansätze in der Anlagentechnik reduzieren den Energieverbrauch und senken Emissionen, während ressourcenschonende Materialien zum Einsatz kommen. Fortschrittliche Überwachungsmethoden ermöglichen die Optimierung von Verbrauchsströmen und tragen zur Minimierung von Abfall bei.

Erfahrungswerte aus dem Maschinenraum

Julian Mertens, Prozessingenieur bei einem mittelständischen Automobilzulieferer in Baden-Württemberg, arbeitet seit über zehn Jahren mit Sensortechnologie in der Produktion. Er kennt den Unterschied zwischen verlässlicher Technik und Ausfällen durch Messabweichungen.

„Wir haben unsere alten Systeme vor zwei Jahren umgestellt. Seitdem nutzen wir digitale Messtechnik – besonders bei der Durchflussüberwachung. Die Störungen im Produktionsfluss sind drastisch zurückgegangen. Inzwischen erkennen wir Probleme, bevor sie auftreten. Das hat uns nicht nur Zeit, sondern auch erheblich Material gespart.“

Sein Erfahrungswert zeigt: Einmal in ein modernes Messsystem investiert, rechnet sich die Entscheidung über Jahre hinweg – sowohl technisch als auch wirtschaftlich.

| Maßnahme | Wirkung |

|---|---|

| Sensoren mit IO-Link nachrüsten | Minimale Installationszeit, maximale Datentransparenz. Bestehende Systeme lassen sich einfach erweitern. |

| Echtzeitdaten in Dashboards visualisieren | Fehlentwicklungen früh erkennen, Prozesse direkt nachjustieren. Senkt Reaktionszeiten deutlich. |

| Grenzwerte für Durchfluss und Temperatur automatisiert überwachen | Vermeidet unbemerkte Prozessabweichungen. Reduziert Ausschuss und schützt Maschinen. |

Innovative Vernetzung und Zukunftsperspektiven

Fortschrittliche Kommunikationsschnittstellen ermöglichen einen nahtlosen Austausch zwischen Produktionssystemen und übergreifenden Netzwerken. Diese Vernetzung führt zu einer besseren Abstimmung einzelner Prozesse, wodurch Ausfallzeiten minimiert werden und die Effizienz gesteigert werden kann. Datenintegrationen und Echtzeitanalysen eröffnen Möglichkeiten, Produktionsabläufe kontinuierlich zu verfeinern und die Fertigungsqualität nachhaltig zu verbessern. Neue Technologielösungen tragen dazu bei, vorhandene Systeme zu erweitern und zukunftssichere Infrastrukturen aufzubauen. Intelligente Algorithmen unterstützen dabei, auf Basis umfangreicher Datensätze fundierte Entscheidungen zu treffen. Innovative Ansätze in der digitalen Steuerung erschaffen Bedingungen, unter denen sich Anlagen flexibel an sich ändernde Marktanforderungen anpassen können.

Kleine Komponenten mit großer Wirkung

Technische Sensoren mögen unscheinbar sein, aber ihre Wirkung auf industrielle Prozesse ist immens. Sie sichern Qualität, verbessern Reaktionszeiten und senken Betriebskosten. Besonders dort, wo Prozesse komplex und automatisiert ablaufen, sorgen sie im Hintergrund für Stabilität. Wer auf moderne Messtechnik setzt, profitiert langfristig von niedrigeren Fehlerquoten, effizienterem Ressourceneinsatz und mehr Transparenz im gesamten System. Investitionen in diese Technologien sind keine Nebensache – sie entscheiden oft über die Wettbewerbsfähigkeit eines gesamten Unternehmens.

Bildnachweise:

Kampan – stock.adobe.com

gumpapa – stock.adobe.com

S A H I N – stock.adobe.com